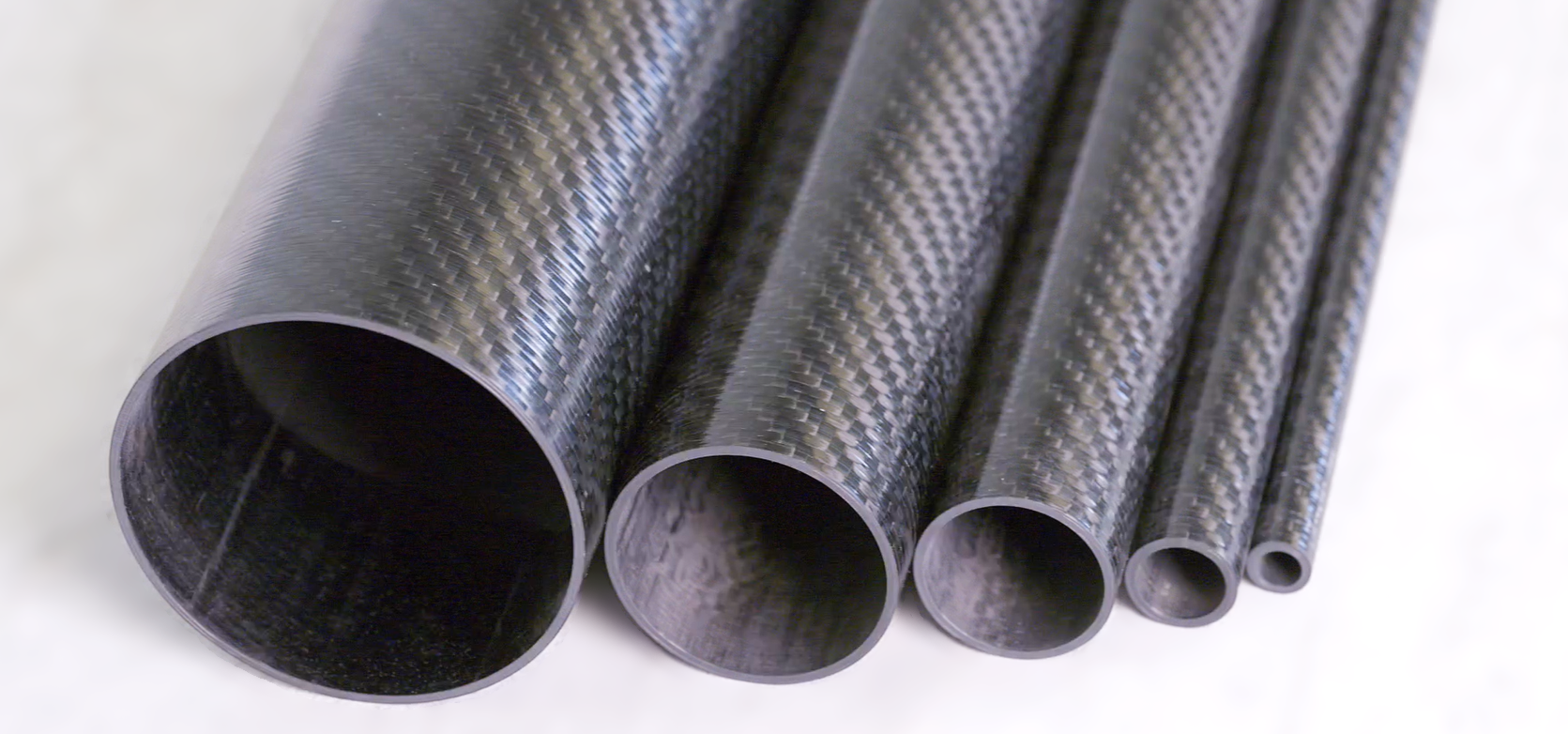

Углепластиковые трубки — это один из самых востребованных продуктов в мире современных композитных материалов. Благодаря уникальным свойствам углепластика, такие трубки сочетают в себе легкость, высокую прочность и устойчивость к коррозии. Они широко применяются в авиации, автомобилестроении, велоспорте, строительстве и других отраслях. В этой статье мы расскажем, как производятся углепластиковые трубки и какие технологии используются для их создания.

Что такое углепластиковые трубки?

Углепластиковые трубки — это полые конструкции, изготовленные из углеродных волокон, связанных полимерной матрицей (чаще всего эпоксидной смолой). Углеродные волокна придают трубкам высокую прочность и жесткость, а полимерная матрица обеспечивает их целостность и устойчивость к внешним воздействиям.

Основные этапы производства углепластиковых трубок

1. Подготовка углеродных волокон

Производство начинается с создания углеродных волокон. Исходным материалом обычно служит полиакрилонитрил (ПАН) или нефтяные пеки. Волокна подвергаются термической обработке (карбонизации) при высоких температурах, что придает им исключительную прочность и легкость.

2. Формирование ткани или жгутов

Углеродные волокна могут использоваться в виде ткани или жгутов (ровингов). В зависимости от требуемых характеристик трубки, волокна укладываются в определенном направлении. Например, для повышения прочности на изгиб используется перекрестное плетение.

3. Пропитка смолой

Углеродные волокна пропитываются эпоксидной смолой или другим полимерным связующим. Этот этап может выполняться вручную или с использованием автоматизированных установок. Пропитка обеспечивает равномерное распределение смолы и надежное сцепление волокон.

4. Намотка на оправку

5. Полимеризация (отверждение)

После намотки заготовка помещается в автоклав или печь, где под воздействием высокой температуры и давления происходит отверждение смолы. Этот процесс может занимать от нескольких часов до суток, в зависимости от используемых материалов и технологии.

6. Извлечение оправки

После отверждения оправка извлекается из трубки. В некоторых случаях для облегчения извлечения используется разборная оправка или оправка с покрытием, предотвращающим прилипание.

7. Механическая обработка

Готовая трубка подвергается механической обработке: обрезке, шлифовке и полировке. Это придает изделию точные размеры и эстетичный внешний вид.

8. Контроль качества

На завершающем этапе трубка проверяется на наличие дефектов, таких как пустоты, трещины или неравномерная толщина стенок. Для этого используются методы ультразвукового сканирования или рентгенографии.

Производство начинается с создания углеродных волокон. Исходным материалом обычно служит полиакрилонитрил (ПАН) или нефтяные пеки. Волокна подвергаются термической обработке (карбонизации) при высоких температурах, что придает им исключительную прочность и легкость.

2. Формирование ткани или жгутов

Углеродные волокна могут использоваться в виде ткани или жгутов (ровингов). В зависимости от требуемых характеристик трубки, волокна укладываются в определенном направлении. Например, для повышения прочности на изгиб используется перекрестное плетение.

3. Пропитка смолой

Углеродные волокна пропитываются эпоксидной смолой или другим полимерным связующим. Этот этап может выполняться вручную или с использованием автоматизированных установок. Пропитка обеспечивает равномерное распределение смолы и надежное сцепление волокон.

4. Намотка на оправку

- Пропитанные волокна наматываются на металлическую или полимерную оправку, которая определяет диаметр и форму будущей трубки. Намотка может быть выполнена различными способами:

- Спиральная намотка: волокна укладываются под углом, что обеспечивает высокую прочность на кручение.

- Продольная намотка: волокна укладываются вдоль оси трубки, что увеличивает прочность на растяжение.

- Комбинированная намотка: сочетание разных методов для достижения оптимальных характеристик.

5. Полимеризация (отверждение)

После намотки заготовка помещается в автоклав или печь, где под воздействием высокой температуры и давления происходит отверждение смолы. Этот процесс может занимать от нескольких часов до суток, в зависимости от используемых материалов и технологии.

6. Извлечение оправки

После отверждения оправка извлекается из трубки. В некоторых случаях для облегчения извлечения используется разборная оправка или оправка с покрытием, предотвращающим прилипание.

7. Механическая обработка

Готовая трубка подвергается механической обработке: обрезке, шлифовке и полировке. Это придает изделию точные размеры и эстетичный внешний вид.

8. Контроль качества

На завершающем этапе трубка проверяется на наличие дефектов, таких как пустоты, трещины или неравномерная толщина стенок. Для этого используются методы ультразвукового сканирования или рентгенографии.

Преимущества углепластиковых трубок

Высокая прочность: карбоновые трубки превосходят металлические аналоги по удельной прочности.

Легкость: материал значительно легче стали и алюминия.

Коррозионная стойкость: углепластик не подвержен ржавчине и воздействию химических веществ.

Гибкость дизайна: трубки могут быть изготовлены любого диаметра, длины и толщины стенок.

Легкость: материал значительно легче стали и алюминия.

Коррозионная стойкость: углепластик не подвержен ржавчине и воздействию химических веществ.

Гибкость дизайна: трубки могут быть изготовлены любого диаметра, длины и толщины стенок.

Применение углепластиковых трубок

Углепластиковые трубки используются в различных отраслях:

- В авиации и космонавтике для создания легких и прочных конструкций.

- В автомобилестроении для производства элементов шасси, каркасов и выхлопных систем.

- В велоспорте для изготовления рам, рулей и других компонентов.

- В строительстве для создания легких и прочных опорных конструкций.

- В спортивной индустрии для производства инвентаря (удочки, шесты для прыжков).

Заключение

Производство углепластиковых трубок — это высокотехнологичный процесс, который требует точного оборудования и строгого контроля качества. Однако результат оправдывает все усилия: карбоновые трубки обладают уникальными свойствами, делая их незаменимыми в современных высокотехнологичных отраслях. Если вы хотите узнать больше о возможностях применения углепластиковых трубок, обращайтесь к специалистам HexaTech — мы поможем подобрать оптимальное решение для ваших задач.